Расширенная аннотация статьи,

опубликованной в журнале «Обогащение руд», №4, 2021 г.

Профессор А.Е. Пелевин

ВЛИЯНИЕ МАГНИТНОЙ ФЛОКУЛЯЦИИ НА РЕЗУЛЬТАТЫ ОБОГАЩЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД.

Основными промышленными минералами, используемыми для производства чугуна и стали в России, являются магнетит и титаномагнетит (разновидность магнетита с изоморфными примесями титана и ванадия).

Тонкие частицы магнетита или титаномагнетита в магнитном поле намагничиваются и образуют флокулы (пряди), ориентируемые вдоль магнитных силовых линий. После выхода магнетитовой флокулы из зоны действия магнитного поля сепаратора ее намагниченность уменьшается до значения остаточной намагниченности магнетита или титаномагнетита. Поэтому флокула распадается на несколько более мелких агрегатов-флокул. Способность отдельных частиц магнетита длительное время сохранять остаточную намагниченность и образовывать устойчивые к внешним механическим воздействиям флокулы определяет коэрцитивная сила указанных минералов. Чем она выше, тем больше частиц будет содержаться в отдельной флокуле [1, 2].

Поскольку основными процессами обогащения железных руд, содержащих магнетит и титаномагнетит, являются водные технологии, то в статье далее рассматриваются именно системы водных рудных пульп.

Образование магнитных флокул из частиц магнетита положительно влияет на извлечение тонких частиц при мокром обогащении в барабанных сепараторах с нижней подачей материала, так как удельная магнитная восприимчивость флокулы выше, чем у отдельной частицы. Магнитная флокуляция магнетита и его высокие магнитные свойства обеспечивают извлечение железа магнетитового в концентрат порядка 95 %. При этом массовая доля этого железа в хвостах обогащения на промышленных предприятиях, как правило, не превышает 1 % [3].

Магнитная флокуляция положительно сказывается при сгущении концентратов и обесшламливании сливов гидроциклонов и концентратов. В первом случае флокулообразование увеличивает скорость осаждения частиц концентрата и снижает необходимую площадь сгустителей, во втором — способствует удалению в слив тонких породных частиц.

С другой стороны, образование флокул может приводить и к отрицательному эффекту, что проявляется в снижении качества концентратов, уменьшении эффективности процессов классификации по крупности и фильтрования. Флокуляция магнетита снижает качество железных концентратов, так как при магнитной сепарации во флокулы захватываются мелкие породные частицы и бедные сростки (формируются неселективные флокулы). Чем больше коэрцитивная сила магнетита, тем сложнее выделить из флокулы частицы породы и получить магнетитовый концентрат высокого качества. Магнитная флокуляция отрицательно влияет на эффективность процессов классификации в гидроциклонах и тонкого гидравлического грохочения, а также на процесс фильтрования.

Явлением флокулообразования при обогащении магнетитовых и титаномагнетитовых руд можно управлять. Для усиления его положительного эффекта применяются намагничивающие аппараты (магнитные флокуляторы), а для снижения отрицательного используют размагничивание (дефлокуляцию) с помощью переменного магнитного поля в размагничивающих аппаратах [1, 2] или специальных магнитных сепараторах [4, 5].

Титаномагнетит характеризуется повышенной коэрцитивной силой (Нc = 5,4–8 кА/м) и является более магнитножестким веществом по сравнению с магнетитом [1, 6]. Поэтому на Качканарском ГОКе, где перерабатывают титаномагнетитовые руды, перед операциями классификации по крупности (перед гидроциклонами и тонким грохочением) и фильтрованием концентрата применяется размагничивание с целью дефлокуляции частиц титаномагнетита.

Магнетит, содержащийся в железистых (магнетитовых) кварцитах и скарновых магнетитовых рудах, имеет в среднем пониженную коэрцитивную силу (Нc < 5 кА/м). Поэтому на обогатительных фабриках, перерабатывающих железистые кварциты, операция предварительного размагничивания применяется не всегда. Но практически всегда применяется предварительное намагничивание пульп перед операциями обесшламливания сливов гидроциклонов и концентрата в магнитных дешламаторах [1, 2, 7].

При обогащении скарновых магнетитовых руд предварительное размагничивание или намагничивание пульп применяется в зависимости от магнитных свойств магнетита конкретного месторождения. Например, на Высокогорском ГОКе и Абагурской обогатительной фабрике [8, 9] используются размагничивающие аппараты перед классификацией в гидроциклонах, но не магнитные дешламаторы. На Соколовско-Сарбайском ГОКе размагничивающие аппараты перед классификацией в гидроциклонах не используются, но применяются магнитные дешламаторы с предварительным намагничиванием пульпы.

Испытания

Объектом исследований по управлению процессами магнитной флокуляции, изложенных в статье, являлись отдельные операции схем обогащения магнетитовых руд (классификация, винтовая сепарация, тонкое грохочение, фильтрование, перечистная операция мокрого магнитного обогащения концентрата).

Испытания выполнены применительно к технологиям обогащения титаномагнетитовой руды Гусевогорского месторождения (Качканарский ГОК), скарновых магнетитовых руд, перерабатываемых на Абагурской обогатительной фабрике (шихта из руд Таштагольского, Казского, Шерегешского, Тейского, Абаканского месторождений) и на Высокогорском ГОКе (шихта из руд Естюнинского, Гороблагодатского, Высокогорского месторождений), железистых кварцитов Сутарского месторождения.

При испытаниях в промышленных условиях выполнялись опробования исходного и конечных продуктов операции разделения с определением массовых долей железа и класса –71 мкм. Выходы продуктов разделения определены по уравнениям материального баланса. При испытаниях в лабораторных условиях выходы продуктов определялись путем их взвешивания. Эффективность классификации Екл по крупности в гидроциклонах и гидравлических грохотах рассчитывалась как разница в извлечениях в слив или подрешетный продукт классов -71 и +71 мкм.

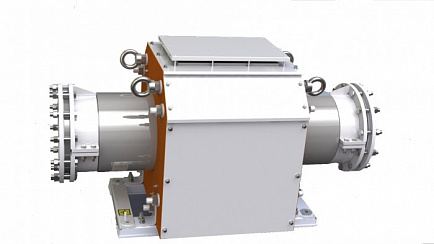

Размагничивающий аппарат РА-4 состоит из электромагнитной системы, создающей переменное магнитное поле частотой 50 Гц, которая включает 5 катушек, установленных на пульпопроводе диаметром 219 мм. Магнитное поле направленно параллельно движению пульпы с постепенным уменьшением абсолютного значения его индукции (с 0,05 до 0 Тл) по ходу движения материала.

Экспериментальный размагничивающий аппарат с системой из постоянных магнитов также включал 5 магнитных колец, уменьшающих абсолютное значение индукции магнитного поля (с 0,05 до 0 Тл) по ходу движения материала. Но магнитное поле было направлено поперек движения материала.

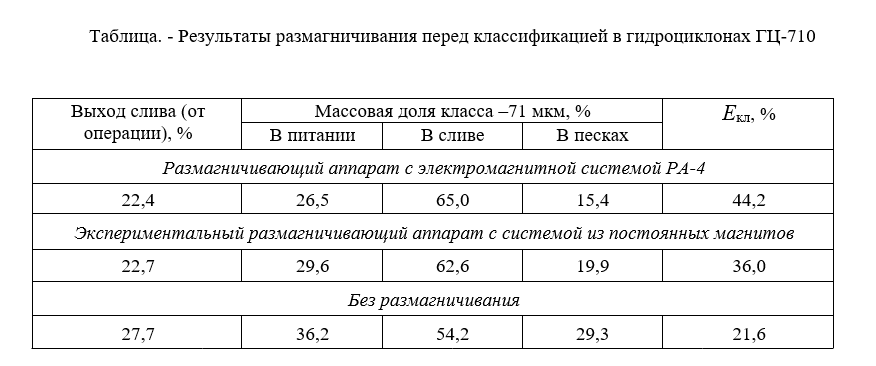

Результаты испытаний показали, что применение аппарата РА-4 позволяет увеличить эффективность классификации в гидроциклонах на 22,6 % (с 21,6 до 44,2 %). Массовая доля класса –71 мкм в песках снижается на 13,9 % (с 29,3 до 15,4 %), в сливе гидроциклонов она увеличивается на 10,8 % (с 54,2 до 65,0 %). Это приводит к снижению переизмельчения титаномагнетита и увеличению удельной производительности мельницы по классу –71 мкм. Испытания экспериментального размагничивающего аппарата с постоянными магнитами для снижения расхода электроэнергии на производство концентрата также привели к положительному эффекту.

В 2019–2020 гг. НПК «Механобр-техника» по заказу Стойленского ГОКа разработала и изготовила партию размагничивающих аппаратов с электромагнитными системами трех новых типоразмеров АР-300, АР-400 и АР-500 для пульпопроводов диаметрами 300, 400 и 500 мм соответственно. Они были установлены на напорных пульпопроводах перед операциями классификации в гидроциклонах. Промышленные испытания и последующая эксплуатация аппаратов показали значительное увеличение эффективности классификации. Это позволяет говорить о возможном применении таких аппаратов не только на предприятиях, перерабатывающих скарновые магнетитовые и титаномагнетитовые руды, но и на предприятиях по переработке магнетитовых (железистых) кварцитов.

На Абагурской обогатительной фабрике проведены промышленные испытания технологии со стадиальным выделением концентрата с применением винтовых сепараторов СВМ-3-750 на продукте разгрузки мельницы самоизмелчения. Для получения концентрата из продукта ММС необходимо, чтобы питание винтового сепаратора было представлено отдельными зернами магнетита, породных минералов и сростков. Поэтому на втором этапе испытаний для разрушения магнетитовых флокул перед винтовой сепарацией использована дополнительная операция размагничивания. В результате удалось выделить перед последней стадией измельчения кондиционный концентрат с содержанием железа 63,1 %.

Перед операцией тонкого гидравлического грохочения для повышения эффективности разделения по крупности всегда рекомендуется применять размагничивание исходной пульпы. Однако при весьма разбавленной пульпе показатели грохочения могут быть выше и без него. Результаты промышленного эксперимента показали, что при весьма разбавленном питании грохота не следует применять предварительное размагничивание пульпы. В этом случае, по сравнению с размагничиванием, выход подрешетного продукта возрастает на 9,42 % при увеличении извлечения класса –71 мкм в подрешетный продукт и эффективности классификации на 8,89 и 11,18 % соответственно.

Механизм этого процесса предположительно состоит в следующем: размагничивание пульпы приводит к разрушению флокул и разъединению отдельных мелких частиц, их образовывающих. При этом при весьма разбавленной пульпе отдельные мелкие частицы титаномагнетита не успевают осесть на сито грохота и уносятся потоком пульпы в надрешетный продукт. Если не применять размагничивание, то флокулы, как относительно крупные агрегаты, успевают осесть на сито грохота. В дальнейшем разрушение флокул происходит под действием инерционных механических сил, возникающих при высокочастотных колебаниях сит грохота, и отдельные мелкие частицы титаномагнетита в большей степени переходят в подрешетный продукт.

Применение размагничивания перед фильтрованием титаномагнетитового концентрата привело к уменьшению его влажности на 0,52 %. Это согласуется с промышленным применением размагничивающих аппаратов на Качканарском ГОКе (снижение влажности концентрата составляет в среднем 0,5 %). Предварительное размагничивание перед фильтрованием более «магнитномягкого» магнетита Сутарского месторождения по сравнению с титаномагнетитом также позволило уменьшить влажность концентрата. Предположительно это связано с тонкой крупностью частиц концентрата (менее 45 мкм), что привело к повышению коэрцитивной силы магнетита и, как следствие, к повышению эффективности применения операции предварительного размагничивания перед фильтрованием.

Размагничивание магнетитовых пульп осуществляют в основном в размагничивающих аппаратах с частотой переменного магнитного поля f = 50 Гц и постепенным уменьшением индукции с 0,05 до 0 Тл по ходу движения материала.

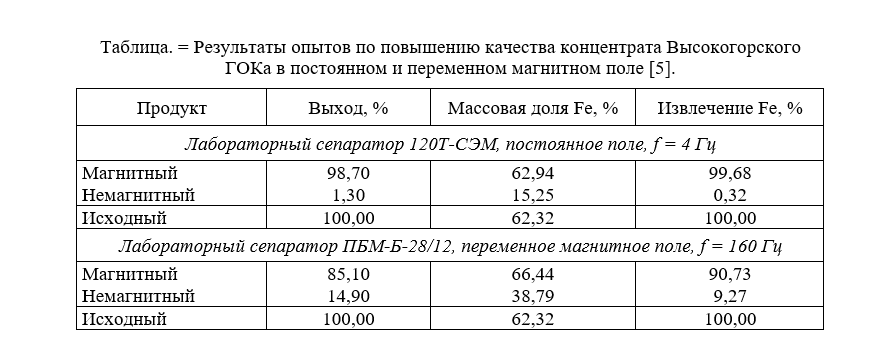

Разработаны конструкции магнитных сепараторов с переменным магнитным полем частотой более 50 Гц, применение которых позволяет значительно повысить качество железного концентрата за счет разрушения магнетитовых флокул [4, 5]. В таблице приведены результаты дообогащения магнетитового концентрата Высокогорского ГОКа в лабораторных сепараторах с постоянным (f = 4 Гц) и переменным (f = 160 Гц) магнитным полем.

При использовании сепарации в переменном магнитном поле частотой 160 Гц массовая доля железа в концентрате значительно увеличилась — с 62,32 до 66,44 %. Это произошло благодаря разрушению магнетитовых флокул и высвобождению из них бедных частиц породы и сростков, которые перешли в немагнитный продукт. Поэтому магнитная сепарация в переменном магнитном поле является одним из методов повышения качества железного концентрата.

Выводы

На основании выполненных исследований и анализа работы ряда обогатительных фабрик в статье сделаны следубщие выводы:

1. При повышенной магнитной жесткости магнетита и титаномагнетита в технологическую схему обогащения включают операции размагничивания с целью разрушения магнетитовых флокул.

2. Использование операции предварительного размагничивания пульпы повышает эффективность классификации по крупности в гидроциклонах и гидравлических грохотах, увеличивает эффективность гравитационного обогащения и снижает влажность концентрата при фильтровании. Эффективность применения предварительного размагничивания определяет коэрцитивная сила магнетита конкретного месторождения.

3. Применение мокрой магнитной сепарации в переменном поле позволяет значительно повысить качество железного концентрата за счет разрушения магнитных флокул.

Список цитируемой литературы

1. Ломовцев Л. А., Нестерова Н. А., Дробченко Л. А. Магнитное обогащение сильномагнитных руд. М.: Недра, 1979. 235 с.

2. Кармазин В. В., Кармазин В. И. Магнитные, электрические и специальные методы обогащения полезных ископаемых. Т. 1. Магнитные и электрические методы обогащения полезных ископаемых. М.: Горная книга, 2012. 672 с.

3. Арсентьев В. А., Сентемова В. А., Ядрышников А. О. Изменение топологии схем магнитного обогащения железных руд с целью снижения энергозатрат // Горный информационно-аналитический бюллетень. 2000. № 11. С. 224–231.

4. Кармазин В. В., Андреев В. Г., Палин И. В., Жилин С. Н., Пожарский Ю. М. Создание техники для технологии полностадиального обогащения магнетитовых кварцитов // Горный журнал. 2010. № 12. С. 85–89.

5. Пелевин А. Е. Повышение качества магнетитовых концентратов в переменном магнитном поле // Обогащение руд. 2019. № 6. С. 19–24. DOI: 10.17580/or.2019.06.04.

6. Корнилков С. В., Дмитриев А. Н., Пелевин А. Е., Яковлев А. М. Раздельная переработка руд Гусевогорского месторождения // Горный журнал. 2016. № 5. С. 86–90. DOI: 10.17580/gzh.2016.05.12.

7. Справочник по обогащению руд. Обогатительные фабрики / Под. ред. О. С. Богданова, Ю. Ф. Ненарокомова. 2-е изд. М.: Недра, 1984. 358 с.

8. Ганженко И. М., Зарщикова Г. Г., Камалова Т. Б., Алексеева Л. А., Шестак Е. М., Якубайлик Э. К. Влияние размагничивания на процессы гидравлической классификации сильномагнитных руд // Обогащение руд. 2013. № 2. С. 13–16.

9. Прокопьев С. А., Пелевин А. Е., Напольских С. А., Гельбинг Р. А. Стадиальное выделение магнетитового концентрата с использованием винтовой сепарации // Обогащение руд. 2018. № 4. С. 28–33. DOI: 10.17580/or.2018.04.06.

10. Botha S., le Roux J. D., Craig I. K. Hybrid non-linear model predictive control of a run-of-mine ore grinding mill circuit // Minerals Engineering. 2018. Vol. 123. P. 49–62.

11. Le Roux J. D., Olivier L. E., Naidoo M. A., Padhi R., Craig I. K. Throughput and product quality control for a grinding mill circuit using non-linear MPC // Journal of Process Control. 2016. Vol. 42. P. 35–50.

12. Palaniandy S., Halomoan R., Ishikawa H. TowerMill circuit performance in the magnetite grinding circuit — The multi-component approach // Minerals Engineering. 2019. Vol. 133. P. 10–18.

13. Markauskas D., Kruggel-Emden H. Coupled DEM-SPH simulations of wet continuous screening // Advanced Powder Technology. 2019. Vol. 30, Iss. 12. P. 2997–3009.

14. Исмагилов Р. И., Козуб А. В., Гридасов И. Н., Шелепов Э. В. Современные направления повышения эффективности переработки железистых кварцитов на примере АО «Михайловский ГОК им. А. В. Варичева» // Горная промышленность. 2020. № 4. С. 98–103.

15. Вайсберг Л. А., Коровников А. Н. Тонкое грохочение как альтернатива гидравлической классификации по крупности // Обогащение руд. 2004. № 3. С. 23–34.

16. Elves Matiolo, Hudson Jean Bianquini Couto, Neymayer Lima, Klaydison Silva, Amanda Soaresde Freitas. Improving recovery of iron using column flotation of iron ore slimes // Minerals Engineering. 2020. Vol. 158. DOI: 10.1016/j.mineng.2020.106608.

17. Abhyarthana Pattanaik, Venugopal Rayasam. Analysis of reverse cationic iron ore fines flotation using RSM-D-optimal design — An approach towards sustainability // Advanced Powder Technology. 2018. Vol. 29, Iss. 12. P. 3404–3414.

18. Журавлева Е. С., Чантурия Е. Л. Оценка возможности использования электрохимической технологии подготовки вод и реагентов для повышения технологических показателей переработки неокисленных железистых кварцитов // Черные металлы. 2018. № 5. С. 6–9.

19. Аппараты размагничивающие. URL: https://mtspb.com/product/promyshlennoe-oborudovanie/apparaty-razmagnichivayushchie/ (дата обращения: 23.07.2021).

С полной версией статьи Вы можете ознакомиться в журнале «Обогащение руд» №4/2021.