Разрушение материала в валковых дробилках выполняется благодаря высокому усилию сжатия, которое создается при контакте рабочего органа с кусковым сырьем.

Характеристики

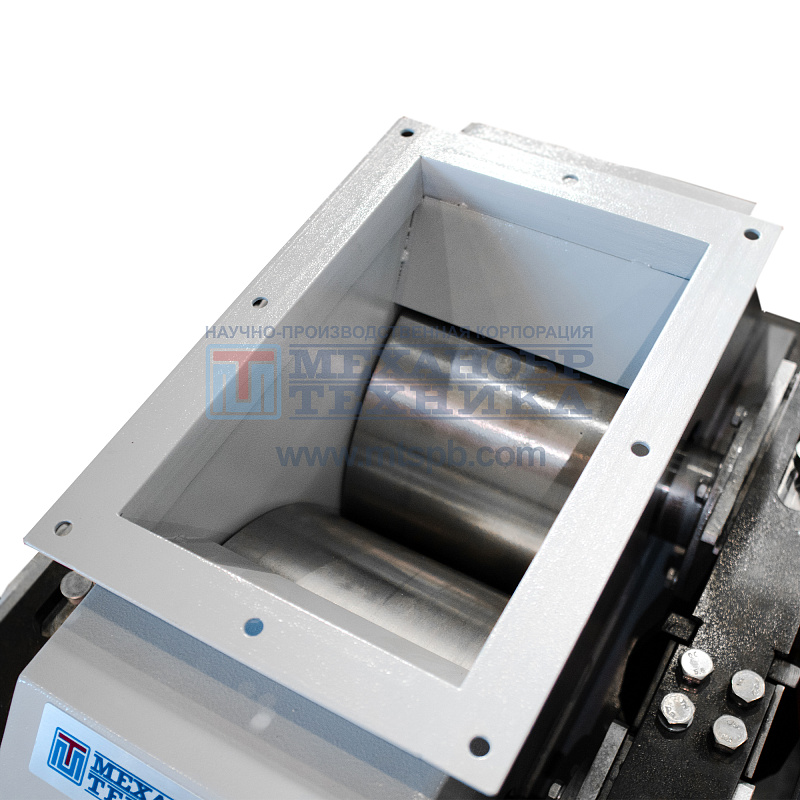

Конструктивно оборудование достаточно простое. В валковой дробилке присутствует корпус, станина, привод, рабочие органы (валки), загрузочная воронка, буферные пружины, подшипники и пр. Работать дробилка может или непосредственно от электрического двигателя, или через клиноременную или шестереночную передачу.

Чтобы правильно подобрать машину под предстоящие работы, принимают во внимание ряд характеристик:

- диаметр валков: до 1,5 м;

- длина валков: до 2,0 м;

- скорость вращения;

- предел прочности на сжатие материалов, с которыми может работать дробилка: до 250 МПа;

- профиль валков (гладкий или рельефный).

Все эти параметры определяют область применения оборудования и возможную производительность. Также стоит обратить внимание на степень измельчения сырья. Во многом она определяется разновидностью породы. Так, для твердых частиц степень измельчения редко превышает 4, для мягких может достигать 7, а для глинистых – 12 и более.

Виды валковых дробилок

Предусмотрено несколько классификаций оборудования. Они оказывают непосредственное влияние на применение и принцип действия валковой дробилки.

Предусмотрено несколько классификаций оборудования. Они оказывают непосредственное влияние на применение и принцип действия валковой дробилки.

- По количеству валков. В зависимости от их числа выделяют одно-, двух-, трех- и четырехвалковые дробилки. Последние конструктивно представляют собой две двухвалковые модели, установленные каскадно в одном корпусе. В одновалковых дробилках исходный материал разрушается в результате его прижима валом к стенке дробящей камеры. Для повышенной защиты от износа стенки имеют дополнительную защиту – броню. В двух-, трех- и четырехвалковых дробилках измельчение выполняется при прохождении сырья между оппозитными валками. Разрушенная порода самотеком ссыпается вниз на разгрузочную течку.

- По рельефности валков. Одна из наиболее важных технических характеристик валковых дробилок – форма поверхности рабочего органа. Она может иметь гладкую, рифленую или зубчатую поверхность. От формы зависит возможность захвата кусков исходного сырья – пределы соотношения диаметра рабочего органа и максимально допустимой крупности загружаемого материала без его проскальзывания. Под «проскальзыванием» понимают невозможность захвата кусков сырья валками, в результате чего крупные фракции будут как бы «плавать» по поверхности вала, не подвергаясь измельчению. Примерные показатели отношения диаметра рабочего органа к диаметру максимально крупного куска в исходном сырье: 15-20 для гладких валков, 10-12 для рифленых и 2-3 для зубчатых.

- По уровню мобильности. Выделяют передвижные и стационарные дробилки. Первый тип устройства оснащается колесным шасси, обеспечивающим их простое и удобное перемещение по объекту. Имеют небольшие массогабаритные показатели, широко используются на строительных площадках. Стационарные модели крупные, тяжелые, а их перемещение возможно только при помощи грузоподъемных механизмов. Применяются там, где требуется высокая производительность работ.

В некоторых моделях валковых дробилок непосредственно под валками дополнительно устанавливаются колосниковые решетки. Они обеспечивают дополнительное разделение готового продукта на фракции путем просеивания. Но обязательное условие их использования – постоянный контроль над равномерностью питания. В противном случае есть вероятность, что камера дробления машины забьется материалом, который прошел через валки, но не измельчился до такого размера, что мог бы пройти через отверстия колосниковой решетки.

Принцип работы валковой дробилки

Принцип работы валковых дробилок основан на механическом воздействии на разрушаемую породу с высокой силой, что приводит к раздавливанию кусков. Попадание исходного сырья в рабочую полость идет через засыпочный бункер. Оно попадает на вращающиеся валки, которые захватывают его и сдавливают, оказывая высокую нагрузку сжатия. Измельченный материал просыпается самостоятельно вниз и отводится из рабочей области. Вращение валков идет от собственного электрического двигателя или внешнего привода. В последнем случае энергия на рабочие органы будет передаваться через карданный вал, ремни, шестерни.

Принцип работы валковых дробилок основан на механическом воздействии на разрушаемую породу с высокой силой, что приводит к раздавливанию кусков. Попадание исходного сырья в рабочую полость идет через засыпочный бункер. Оно попадает на вращающиеся валки, которые захватывают его и сдавливают, оказывая высокую нагрузку сжатия. Измельченный материал просыпается самостоятельно вниз и отводится из рабочей области. Вращение валков идет от собственного электрического двигателя или внешнего привода. В последнем случае энергия на рабочие органы будет передаваться через карданный вал, ремни, шестерни.

Конструктивно валки имеют цилиндрическую форму. Вращаются они друг навстречу другу. Расстояние между ними регулируется при помощи специальных стягивающих пружин. Такое решение обеспечивает возможность работы с материалами разной крупности и твердости. Оператор самостоятельно выставляет положение валков, корректируя работу системы.

Обратите внимание: при работе с влажным сырьем, производительность дробилок снижается, а в ряде случаев становится и вовсе невозможным. Поэтому такие материалы рекомендуется предварительно просушить.

Где используются валковые дробилки

Валковые дробилки нашли применение во многих производственных отраслях. Так, модели с гладкими и рифлеными рабочими органами применяются для дезинтеграции горных пород, синтетических абразивов и пр. Работа валковых дробилок с зубчатыми валами будет максимально эффективной при измельчении более мягких материалов. Один из наиболее распространенных вариантов применения оборудования – разрушение крупных кусков угля, смерзшихся в процессе хранения. Тяжелые одновалковые дробилки используют на строительных площадках для измельчения бетонных, кирпичных, железобетонных отходов. Рабочие органы таких машин изготавливаются из особо прочной стали.

Преимущества и недостатки

Среди преимуществ использования валковых дробилок выделяют:

- однородность формы и фракции готового продукта;

- простое конструктивное решение;

- отсутствие сложностей в работе, обслуживании;

- незначительное потребление энергоресурсов;

- высокую износостойкость комплектующих;

- простоту регулировки настроек;

- отсеивание материалов, которые не поддаются дроблению;

- возможность выгрузки приемного бункера без останова установки.

Но есть и недостатки:

- относительно невысокая производительность и степень дробления;

- налипание на валки влажного сырья;

- ограничения по прочности обрабатываемых материалов.

НПК «Механобр-техника» поставляет на рынок двухвалковые дробилки с гладкими рабочими органами длиной 125 мм и диаметром 200 мм. Они могут использоваться для дезинтеграции материалов с пределом прочности на сжатие до 250 МПа. Допустимая крупность сырья – 12 мм. Ширина разгрузочной щели может корректироваться в диапазоне от 0,5 до 8 мм. Такие дробилки можно применять и в лабораториях, и на производствах. С их помощью можно подготовить пробы руды для испытаний на обогатимость или материалы для химического анализа перед его тонким измельчением в истирателях различной конструкции, мелко измельчить строительные отходы.

Более подробно с особенностями валковых дробилок вас ознакомят специалисты НПК «Механобр-техника». Получить консультации и помощь в выборе можно по телефону или через форму обратной связи.