НПК «Механобр-техника» - российский разработчик и производитель оборудования для дробления, измельчения, классификация и переработки минерального и техногенного сырья. Благодаря наличию в своем составе научно-технологического отдела и собственной лаборатории, оснащенной широкой линейкой лабораторного и полупромышленного оборудования, «Механобр-техника» способна выполнить большой спектр технологических испытаний и исследовательских работ полного цикла.

Сотрудники научно-технологического отдела компании - опытные специалисты, имеющие докторские и кандидатские степени, а испытательная лаборатория оснащена всем необходимым оборудованием для проведения операций квартования, дробления, измельчения, истирания, сепарации, классификации и анализа. За годы научно-исследовательской работы компания накопила огромный опыт испытаний различных типов материалов природного и техногенного происхождения и разработала технологии для их переработки.

Достаточно часто в компанию приходят запросы на подбор технологий переработки и оборудования для неклассических материалов, например, такие запросы как измельчение тормозных колодок и оленьих рогов, сепарирование опарышей от биологического субстрата, истирание минеральных удобрений, классификация рыбьего корма и гранатовых песков, сепарации растительных семян и материнских плат. Очевидно, что подбор эффективной технологии и оборудования для решения поставленных заказчиком задач без проведения грамотно спланированных исследований, не всегда представляется возможным. Приведем несколько примеров подобных исследований.

Исследование №1

Исходный материал заказчика: какао тертое, брусковое.

Поставленная задача: получить материал фракций -5,0 + 2,0 мм без перемола.

Тестовое дробление показало, что применение валковой и щековой дробилок не целесообразно из-за специфических свойств материала – при раздавливании происходит замазывание камеры дробления. Поэтому основной действующей единицей оборудования в разработанной схеме стала молотковая дробилка МД 3х0,65.

Испытания на молотковой дробилке МД 3х0,65 были проведены при различных значениях частоты вращения ротора и отверстий разгрузочной решетки. Гранулометрический состав дробленого какао представлен в таблице 1.

Таблица 1. Гранулометрический состав дробленого какао

| Класс крупности, мм |

Решетка 10 мм, 3000 об/мин, выход, % |

Решетка 10мм, 1500 об/мин, выход, % |

Без решетки 3000 об/мин выход, % |

| +5,0 | - | 1,6 | 29,8 |

| -5,0 +2,0 | 8,3 | 34,4 | 27,0 |

| -2,0 | 91,7 | 64,0 | 43,2 |

| Итого: | 100,0 | 100,0 | 100,0 |

Исходное брусковое какао, а также какао, полученное в результате дробления, представлены на рисунке 1 и рисунке 2.

Рисунок 1- Какао исходное |

Рисунок 2 - Какао после дробления |

В результате проведённых исследований подобранное оборудование подошло для обеспечения требуемой крупности по узкому классу.

Исследование №2

Исходный материал заказчика: феррованадий ФВд80, феррониобий ФНБ60, ферромолибден ФМо60.

Поставленная задача: произвести дробление ферросплавов с содержанием в готовом продукте фракции -3 мм более 90%.

Общий вид исходного материала представлен на рисунке 3.

Рисунок 3 - Общий вид исходного материала |

Для выполнения поставленной задачи было решено использовать крутоконусную инерционную дробилку КИД-300К, способную перерабатывать особо прочные материалы, к которым относятся в том числе и данные ферросплавы. Общий вид дробилки представлен на рисунке 4.

Рисунок 4 - Крутоконусная дробилка КИД-300К |

В результате изменения комбинации настроек таких как: частота вращения двигателя, статического момента дебаланса, разгрузочной щели был подобран оптимальный режим работы, который позволил получить требуемый фракционный состав дробленых ферросплавов. Гранулометрический состав дробленых ферросплавов представлен в таблице 2.

Таблица 2 – Результаты ситового анализа

|

Класс крупности, мм |

Выход, % | |||

| ФНБ60 | ФМо60 |

ФВд80 1 проход S=12мм |

ФВд80 2 проход S=6мм |

|

| +20 | - | - | - | - |

| +10 | - | - | 1,1 | - |

| +5 | - | - | 33,7 | - |

| +3 | - | - | 24,3 | 7 |

| – 3 | 100 | 100 | 40,9 | 93 |

| ∑ | 100,0 | 100,0 | 100,0 | 100,0 |

|

Q, кг/ч (ориентировочно) |

1500 | 1500 | 950 | 1000 |

| i (степень дробления) | 7,6 | 7,6 | 9,9 | 3,0 |

Как видно из таблицы с результатами ситового анализа поставленная заказчиком задача была полностью выполнена.

Исследование №3

Исходный материал заказчика: доменный шлак крупностью -0,2 мм

Поставленная задача: произвести доизвлечение металлического ферромарганца из продуктов переработки доменного шлака.

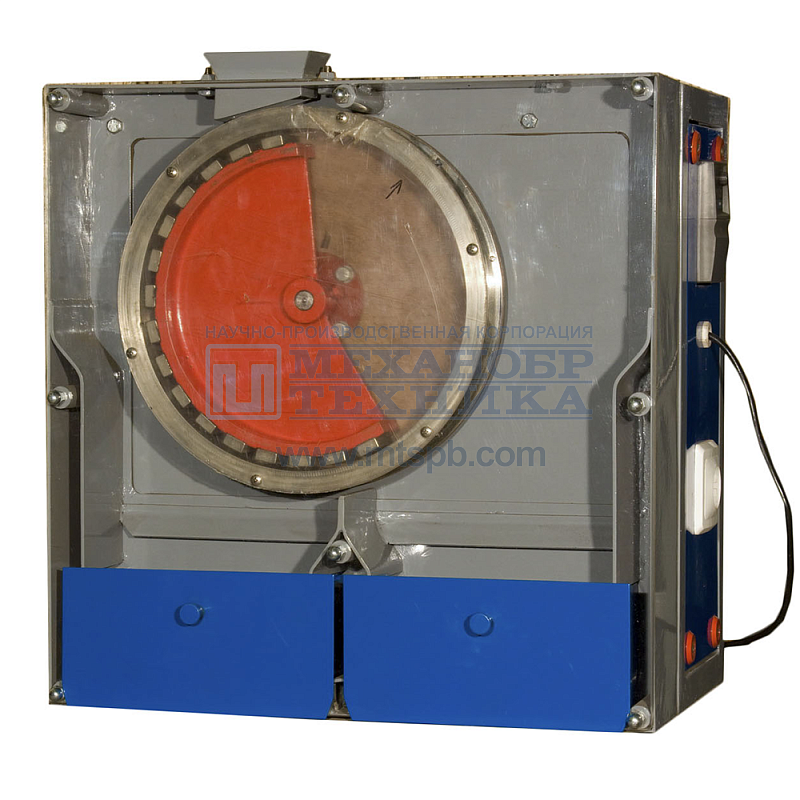

По опыту предыдущих исследований по сепарации для подбора технологии были использованы два сепаратора:

-

барабанный магнитный сепаратор ПБСЦ 30/5 (рисунок 5);

-

-

электростатический сепаратор ЭЛКОР-1 (рисунок 6).

Рисунок 5 - Барабанный сепаратор ПБСЦ 30/5 |

Рисунок 6 - Электростатический сепаратор ЭЛКОР-1 |

Заказчиком предоставлена проба доменного шлака крупностью -0,2 мм исходный состав которой представлен в таблице 3.

Таблица 3 - Результаты анализа исходного состава

| № п/п | Наименование определяемых показателей | Процентное содержание, % |

| 1 | Массовая доля оксида кремния (IV), SiO2, % | 31,72 |

| 2 | Массовая доля оксида алюминия Al2O3, % | 16,76 |

| 3 | Массовая доля оксида кальция CaO, % | 22,89 |

| 4 | Массовая доля оксида марганца MnO, % | 24,50 |

| 5 | Массовая доля марганца Mn, % | 18,98 |

| 6 | Массовая доля оксида магния MgO, % | 5,08 |

| 7 | Массовая доля закиси железа FeO, % | 4,86 |

Ферромарганец в данной пробе предоставлен в виде частиц серого и черного цвета. Для отделения сильномагнитных частиц исходный материал был пропущен на магнитном сепараторе ПБСЦ 30/5 на системе с магнитами NdFeB, обеспечивающую магнитную индукцию 0,35 Тл. Результаты испытаний представлены в таблице 4.

Таблица 4 - Результаты испытаний на сепараторе ПБСЦ 30/5

| Продукт | Масса, г | Выход, % |

| Магнитный | 272,0 | 4,5 |

| Немагнитный | 5839,5 | 95,5 |

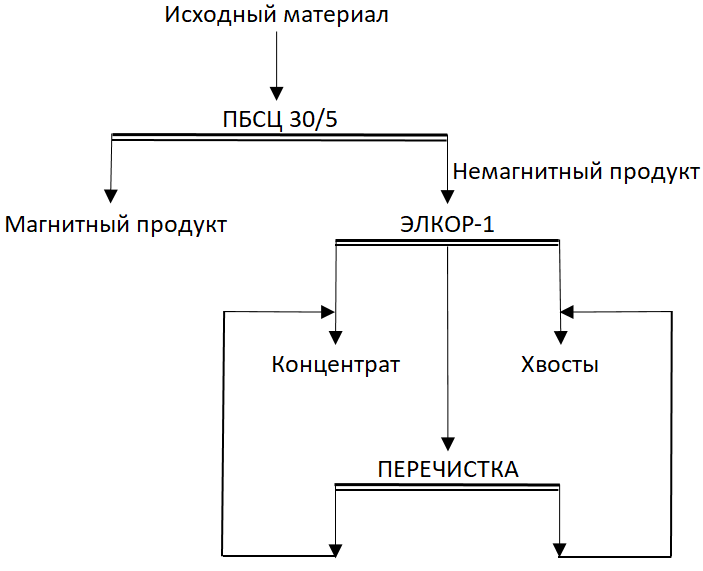

Проведенная серия опытов с использованием электромагнитной валковой сепарации не дала положительных результатов. Поэтому дальнейшие исследования проводились на электростатическом барабанном сепараторе ЭЛКОР-1 на немагнитном продукте. Он позволяет разделять материалы с различной электропроводностью. На рисунке 7 представлено распределение конечных продуктов по лоткам.

Рисунок 7 - Распределение продукта по лоткам сепаратора ЭЛКОРА-1 |

В результате серии опытов было достигнуто извлечение серого ферромарганца в проводниковый продукт. Последующие испытания проводились для перечистки промпродукта. Общая схема обогащения представлена на рисунке 8.

Рисунок 8 - Схема обогащения доменного шлака |

Магнитный продукт после сепарации на ПБСЦ 30/5, а также продукты после сепарации немагнитного материала на ЭЛКОР-1, представлены на рисунках 9 – 12.

Рисунок 9 - Магнитный металлический ферромарганец ПБСЦ 30/5 |

Рисунок 10 - Ферромарганец - концентрат ЭЛКОР-1 |

Рисунок 11 - Промпродукт ЭЛКОР-1 |

Рисунок 12 - Доменный шлак – хвосты ЭЛКОР-1 |

Приведенные примеры отражают лишь небольшую часть разнообразных материалов, с которыми специалисты работают практически каждый день.

Сотрудники научно-технологического отдела, получив запрос на проведение предварительных испытаний, готовы выполнить полный цикл испытаний для поиска оптимальной технологии переработки сырья, наглядно продемонстрировать процесс обогащения требуемого материала и дать необходимые рекомендации по выбору оборудования для решения конкретной технологической задачи.

Если вас заинтересовали наши возможности, у вас есть материал для исследований или Вы хотите получить более подробную информацию, пожалуйста, свяжитесь с нами любым удобным способом: по телефону +7(812)331-02-55, электронной почте nto@mtspb.com или заполнив форму обратной связи на нашем официальном сайте www.mtspb.com.