Ресурсосберегающие технологии извлечения драгоценных металлов

Устинов И. Д., главный научный сотрудник

НПК «Механобр-техника», д.х.н.

Наиболее дефицитным ресурсом при обогащении не только минерального сырья, содержащего золото, серебро и металлы платиновой группы, а вообще большинства всех типов руд, является пресная вода. Сегодня дефицит пресной воды испытывают более чем 40 стран мира, занимающие свыше 60% суши нашей планеты. Специалисты по глобальной экологии предполагают, что дефицит пресной воды в обозримом будущем может стать источником крупных межгосударственных конфликтов.

Развитие безводных и маловодных технологий и оборудования для их реализации может идти по двум основным направлениям:

-

создание сухих или минимально потребляющих процессов;

-

создание водных обогатительных технологий, в рамках которых реализуется принцип полного технологического водооборота.

Разумеется, альтернативой создания безводных или маловодных технологий является использование водных технологий с максимально возможно глубокой очисткой сточных вод. Философия выбора направлений сбережения водных ресурсов заключается в нашей готовности развивать новые сложные технологии или расширять уровень глубокой очистки производственных стоков. Но в любом случае эти направления будут связаны с увеличением потребления другого типа ресурсов, а именно энергетических, которые на ближайшее столетие представляются более доступными с точки зрения их предоставления потребителям из сферы горной промышленности.

Санкт-Петербургские инжиниринговые предприятия группы «Механобр» реализуют оба сценария развития обогатительной отрасли.

В рамках настоящей статьи мы остановимся на двух востребованных исследованиях и разработках НПК «Механобр-техника» в области безводных технологий обогащения минерального сырья, содержащего золото и серебро, или решениях, обеспечивающих реализацию полного технологического водооборота. Напомним, что корпорация «Механобр-техника» разрабатывает и поставляет на российский и мировой рынок свыше 100 типов лабораторного и промышленного оборудования для обогащения природного и техногенного минерального сырья.

Пример реализации технологии обогащения золотосодержащих песков

в условиях полного дефицита воды с использованием оборудования НПК «Механобр-техника»

В одном из абсолютно безводных регионов на американском континенте, где несколько десятков лет назад проходила река, изменившая свое русло, остался природно-техногенный массив, представленный незначительными участками неразработанного россыпного месторождения золота и большими россыпными хвостами добычи. Содержание золота высокой пробности в этом массиве весьма неравномерное, колеблется в диапазоне от 1 до 10 грамм на тонну. Пустая порода представлена кварцем, темноцветными алюмосиликатами и окислами железа.

Была разработана и внедрена технология извлечения золота, включающая:

- тонкое сухое вибрационное грохочение по классу минус 2 мм, позволяющее вывести в надрешетный продукт около 70–75% отвальных хвостов;

- последовательную сухую магнитную и электромагнитную сепарацию подрешетного продукта, выводящую еще 20–25% хвостов;

- обогащение немагнитной фракции в тяжелой жидкости с ее регенерацией.

За исключением операции разделения в тяжелой жидкости, технология обогащения была реализована на оборудовании НПК «Механобр-техника»:

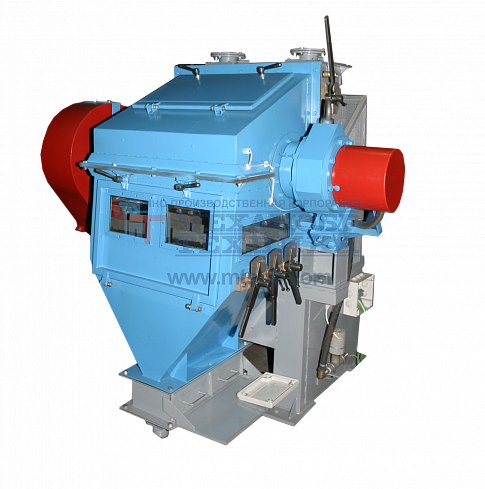

- самобалансный грохот ГСЛ 12 (рис. 1);

- сухой магнитный сепаратор типа ПБСЦ с индукцией 0,3 Тл;

- электромагнитный сепаратор типа ЭВС (рис. 2) с индукцией 1,7 Тл;

- вибрационные питатели точного дозирования типа ПТ.

|

|

Извлечение золота в конечный продукт составило 45–70% в зависимости от качества исходного сырья.

Пример реализации полного технологического водооборота

Традиционная технология переработки цинковых концентратов, получаемых в результате флотационного обогащения полиметаллических сульфидных руд и, как правило, содержащих серебро, предусматривает окислительный обжиг цинкового концентрата, в результате которого основной минерал – сфалерит ZnS превращается в сульфат цинка ZnSО4. Неизбежные примеси пирита FeS2 и халькопирита CuFeS2, присутствующие в цинковых концентратах при температуре свыше 770оК также окисляются до соответствующих простых сульфатов и окислов. После окислительного обжига цинковый огарок направляют на стадиальное сернокислотное и водное выщелачивание сульфата и оксосульфата цинка с получением раствора сульфата цинка. Нерастворимый кек после выщелачивания содержит некоторое количество недожженных сульфидных минералов, в которых концентрируется основное количество серебра. Работами отечественных исследователей, а также рядом работ зарубежных авторов было показано, что оставшиеся в кеке сульфидные минералы могут быть сконцентрированы методом флотации с использованием сульфгидрильных собирателей.

Нами было проведено изучение состава концентратов, полученных в результате флотации кеков выщелачивания сульфата цинка трех зарубежных металлургических предприятий. Принципиальной разницы в вещественном составе концентратов разных металлургических заводов не обнаружено. Это объясняется схожестью рудных баз исходных горных предприятий и структуры металлургического передела. На двух из обследованных предприятиях была разработана и внедрена высокорентабельная технология доизвлечения, в первую очередь, доминирующего серебра, включающая предварительную мокрую магнитную сепарацию кека, его флотацию, окислительный обжиг, выщелачивание серебра в слабых растворах серной кислоты, осаждение серебра на цинковой пыли и плавка его на королек. Ключевым моментом разработанной технологии доизвлечения серебра явилась специальная методика подготовка воды в процессе выщелачивания, позволяющая организовать полный сквозной водооборот. Дело в том, что водный баланс цинковых гидрометаллургических предприятий довольно жестко завязан на цепь основных технологических операций и в промышленных водах содержится большое количество хлорид-иона. Хлорид-ион препятствует выщелачиванию серебра, так как связывает его в малорастворимое соединение, а использование дополнительного количества чистой воды нарушило бы бессточный режим предприятия. Разработанные нами приемы удаления избыточного хлорид-иона фактически обеспечили возможность доизвлечения серебра из кеков на двух крупных предприятиях без дополнительной негативной нагрузки на окружающую среду.