В связи с введением санкций, большинство горно-обогатительных предприятий вынужденно перешли на формат «бережливого производства», сократив расходы на обновление технологического парка. При этом вопросы, связанные с получением требуемых технологических показателей обогащения для сбыта готовой продукции в совокупности с повышением технико-экономических показателей (ТЭП) предприятий при минимизации капитальных и эксплуатационных затрат остаются весьма актуальными. Поиск новых технологических решений, направленных на оптимизацию уже действующих процессов с целью повышения ТЭП предприятий и объём выделяемых на это средств хоть и снизился, но ведётся на постоянной основе. Так, на горно-обогатительных комбинатах, перерабатывающих железные руды и фабриках, использующих в своих технологиях регенерацию гранулированного тяжелосредного утяжелителя, одним из таких решений, способствующих к повышению как технологических показателей обогащения, так и ТЭП, является применение и внедрение процесса размагничивания в уже действующие технологические схемы.

Объектом исследований являлись отдельные операции схем обогащения железных (магнетитовых) руд, в частности, перечистные операции мокрой магнитной сепарации, классификация по крупности, тонкое грохочение и фильтрование и пути повышения их эффективности с применением операции размагничивания. Рассмотрено устройство и принцип действия размагничивающих аппаратов различного исполнения. Представлены успешные кейсы внедрения размагничивающих аппаратов на обогатительные предприятия. В качестве методов исследования использованы анализ и обобщение информации, полученной из различных литературных научных источников и выполненные ранее эксперименты по размагничиванию в лабораторных условиях.

Методология и анализ проведённых исследований

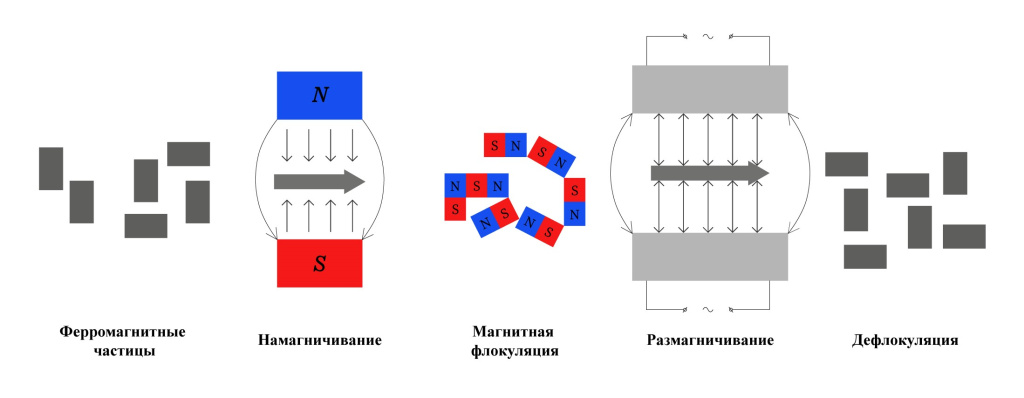

Под влиянием внешнего магнитного поля или вследствие остаточной магнитной индукции минеральные и техногенные системы, находящиеся в состоянии суспензий (пульп) типа вода-твёрдое подвержены процессу магнитной флокуляции [1, 2], то есть образованию агрегатов из ферромагнитных частиц.

При этом минералы, входящие в состав магнетитовых и титано-магнетитовых руд, гранулированного ферросилиция, используемого для обогащения в тяжелых средах, в продуктах обжига пирита и в медно-никелевых штейнах, подвергаемые магнитной сепарации, сохраняют свою остаточную намагниченность. Высокая коэрцитивная сила сильномагнитных минералов способствует к образованию устойчивых к внешним механическим воздействиям флокул [3,4].

Известно, что магнитная флокуляция всегда присутствует в обогащении тонкоизмельченных сильномагнитных материалов и оказывает положительный эффект в таких операциях как дешламация или сгущение в магнитном поле, обеспечивая рост производительности применяемых в данных процессах аппаратов [5]. В то же время, флокуляция оказывает отрицательное влияние в перечистных операциях мокрой магнитной сепарации, при классификации по крупности в гидроциклонах или при тонком грохочении и фильтровании, а также при регенерации тяжелосредного утяжелителя. В процессе мокрой магнитной сепарации качество железных концентратов снижается, так как в магнитные флокулы захватываются бедные сростки и мелкие породные частицы. Причём, чем больше коэрцитивная сила сильномагнитных частиц, тем сложнее выделить из флокулы частицы породы и получить железный концентрат высокого качества [1, 9].

Негативное воздействие флокуляции тонкоизмельченного материала может быть преодолено обратным процессом – дефлокуляцией – размагничиванием материала в переменном магнитном поле, разрушающим флокулы, направленность которого будет противоположна направленности поля, вызвавшего намагничивание.

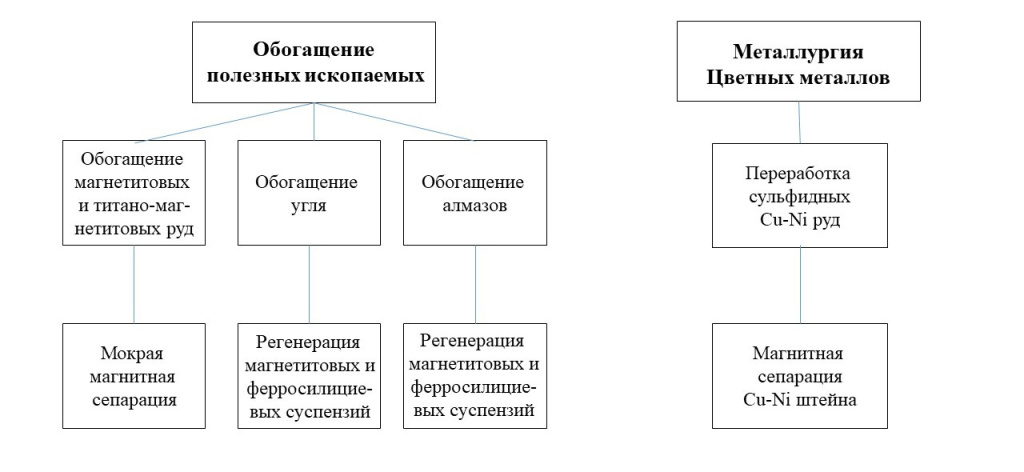

На рис. 1 представлены области в обогащении полезных ископаемых, где эффект магнитной флокуляции оказывает наибольшее значение.

Рис. 1. Области, испытывающие влияние эффекта магнитной флокуляции

Размагничивание суспензий тонкоизмельченных продуктов, содержащих ферромагнитные частицы, представляет значительные трудности в силу их постоянного изменения положения в пространстве под действием механических воздействий и магнитных полей и достигается с помощью переменных магнитных полей с непрерывным плавным затуханием. Если магнитные флокулы поместить в электромагнитную катушку с переменным магнитным полем – частицы размагничиваются и возвращаются к исходному состоянию. Этот эффект был замечен физиками ещё несколько десятков лет назад [6]. Влияние намагничивания и размагничивания на ферромагнитные частицы продемонстрировано на рис.2.

Рис. 2. Влияние намагничивания и размагничивания на ферромагнитные частицы

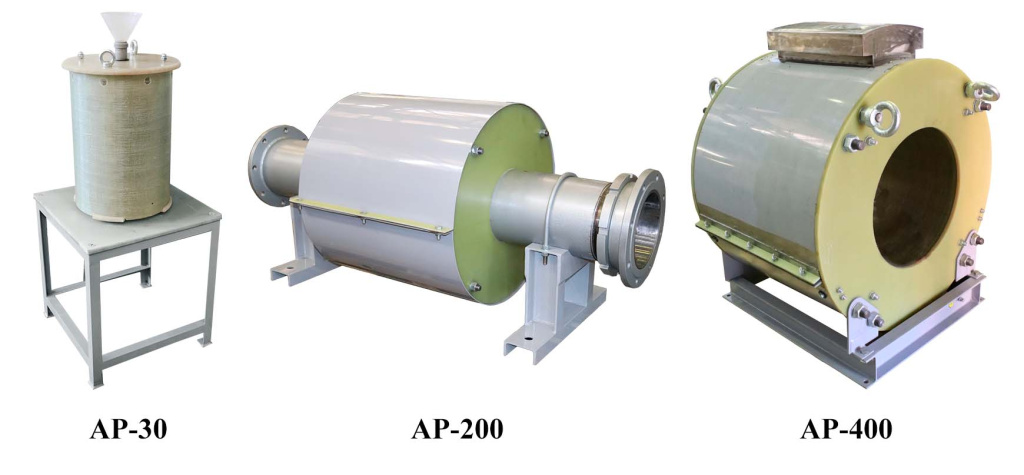

Для размагничивания ферромагнитных суспензий (пульп) применяют размагничивающие аппараты различных конструкций с частотой переменного магнитного поля 50 Гц и постепенным уменьшением магнитной индукции с 0,05 до 0 Тл по ходу движения пульпы. На рис. 3 представлен общий вид аппаратов горизонтального и вертикального исполнения, разработанных в НПК «Механобр-техника» [15].

При протекании намагниченной пульпы в трубе аппарата на участке с повышающейся напряжённостью магнитного (первая половина трубы) поля магнитные флокулы дополнительно намагничиваются и образуют цепочки, препятствующие вращению частиц вокруг своей оси соответственно изменению направления поля.

По мере перемещения частиц на участке с понижающейся переменной напряжённостью магнитного поля (вторая половина трубы) их остаточная магнитная индукция постепенно падает. Таким образом, к моменту выхода из поля магнитные частицы приобретают случайную по отношению к полю ориентацию, их остаточная магнитная индукция будет близка к нулю и частицы окажутся практически размагниченными.

Рассмотрим более подробно, как флокуляция и дефлокуляция магнитных частиц влияют на протекание ряда технологических процессов при обогащении руд, содержащих ферромагнитные частицы.

Применение размагничивания в стадиях мокрой магнитной сепарации

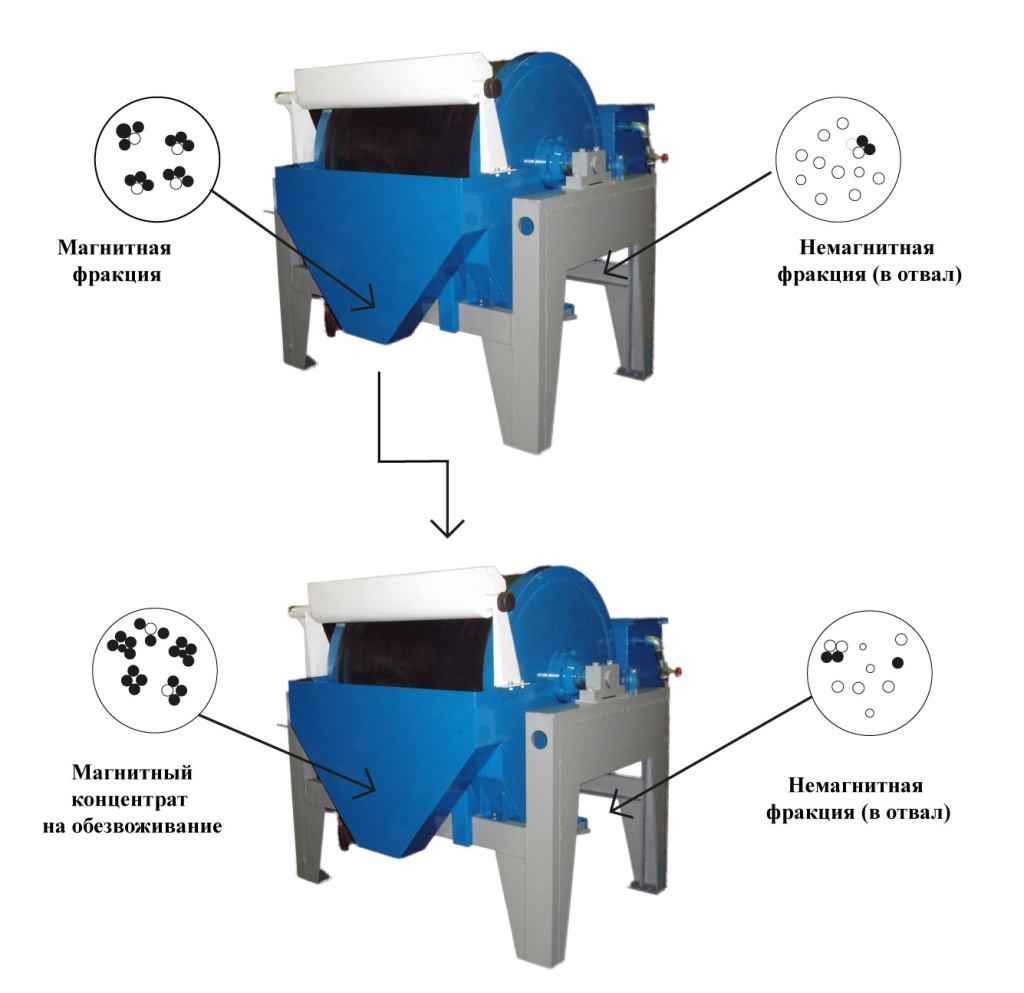

Исходная руда, содержащая ферромагнитные и немагнитные компоненты, измельчается до крупности 500 – 50 мкм и поступает в мокрый барабанный магнитный сепаратор, где с помощью системы, состоящей из постоянных магнитов, делится на магнитную и немагнитную фракции. Немагнитная фракция обычно содержит немагнитные минералы пустой породы (силикаты или карбонаты). Магнитная фракция содержит преимущественно магнитные частицы, которые намагничивались в магнитном поле сепаратора и стали собираться в агрегаты из нескольких магнитных частиц, захватывая при этом частицы немагнитной пустой породы, которые также попадают в магнитную фракцию, разубоживая её [7].

Обычно после каждой стадии мокрой магнитной сепарации при обогащении железных руд проводится доизмельчение магнитной фракции, что позволяет разрушить сростки ценных минералов и пустой породы, а также разрушить магнитные флокулы, что повышает эффективность последующей магнитной сепарации.

Рис. 3. Традиционная схема магнитной сепарации

В промышленной практике используют от двух до пяти последовательных стадий магнитной сепарации. Важнейшим фактом является то, что к последней стадии магнитной сепарации, где должен быть получен конечный концентрат заданного качества, во флокулах всё равно удерживается некоторое количество частиц пустой породы, снижающее качество конечного концентрата.

Установка размагничивающего аппарата перед последней (или последними) стадиями магнитной сепарации (рис. 5) позволяет разрушить магнитные флокулы, образовавшиеся на предыдущих стадиях сепарации. Это позволяет повысить содержание железа в магнетитовых концентратах на 1,0 – 1,5 абсолютных процентов и перевести концентрат в более высокую ценовую категорию, что является очень важным для железорудных предприятий.

Рис. 4. Схема магнитной сепарации с операцией размагничивания

Применение операции размагничивания перед классификацией по крупности

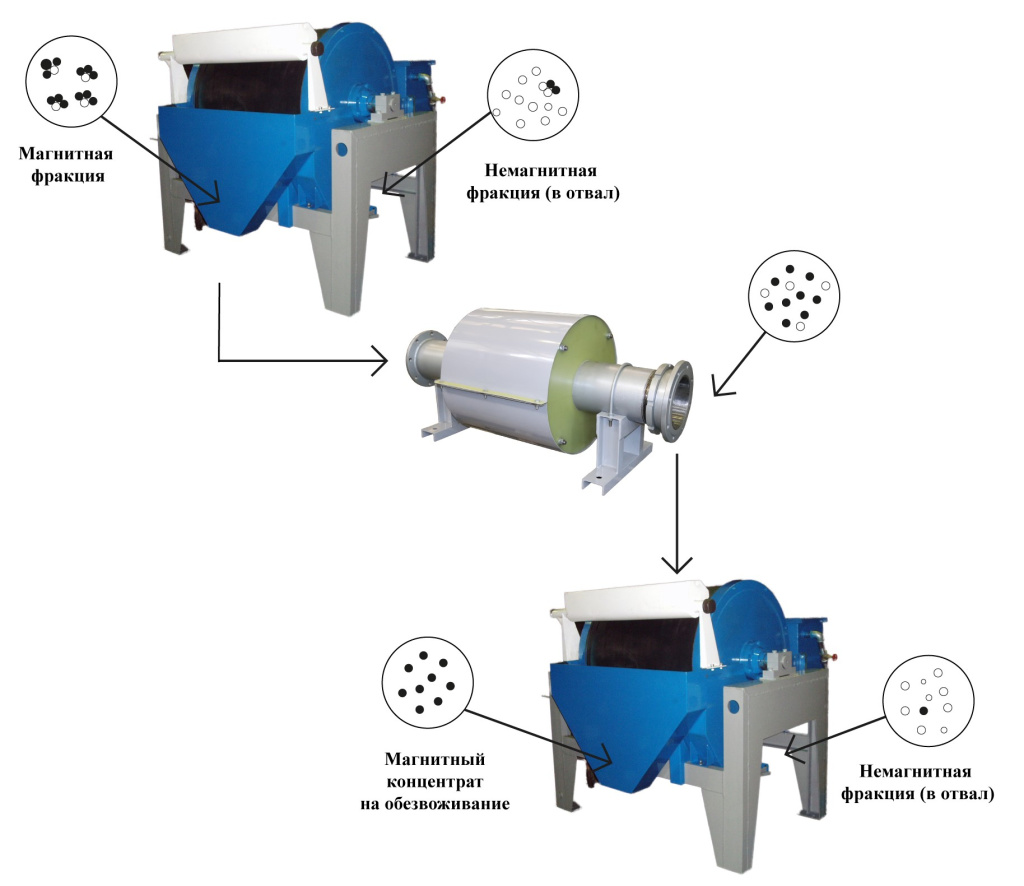

Влияние магнитной флокуляции и дефлокуляции на процесс классификации иллюстрируется рис. 5. и рис. 6.

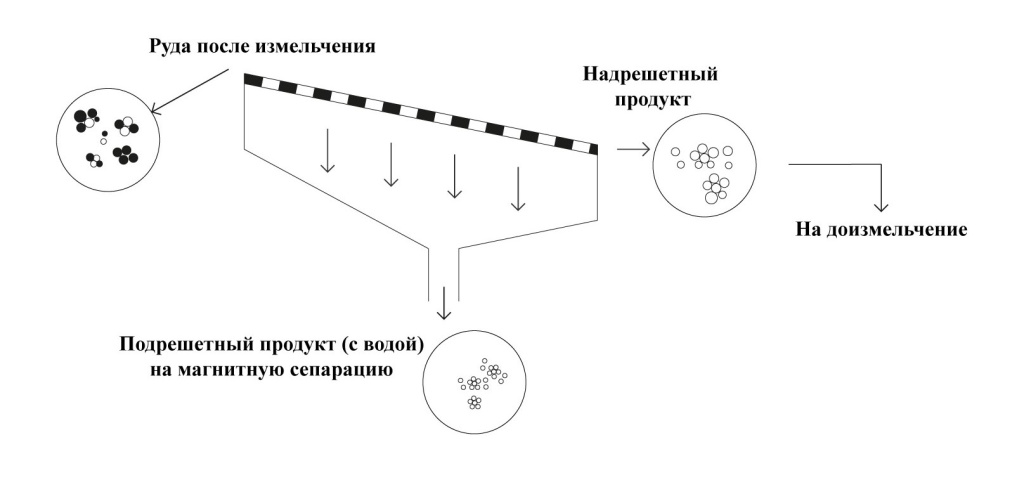

Рис. 5. Традиционная схема классификации по крупности

В традиционном методе классификации промежуточный продукт, прошедший магнитную сепарацию, содержит магнитные частицы, в основном, в виде магнитных флокул, в которых часто захвачены частицы пустой породы. Естественно, флокулы имеют значительно большую крупность и при классификации на ситовых грохотах или на гидроциклонах попадают в надрешетный продукт. То есть частицы с крупностью, пригодной для попадания в подрешетный продукт, направляются на доизмельчение, увеличивая нагрузку на мельницы.

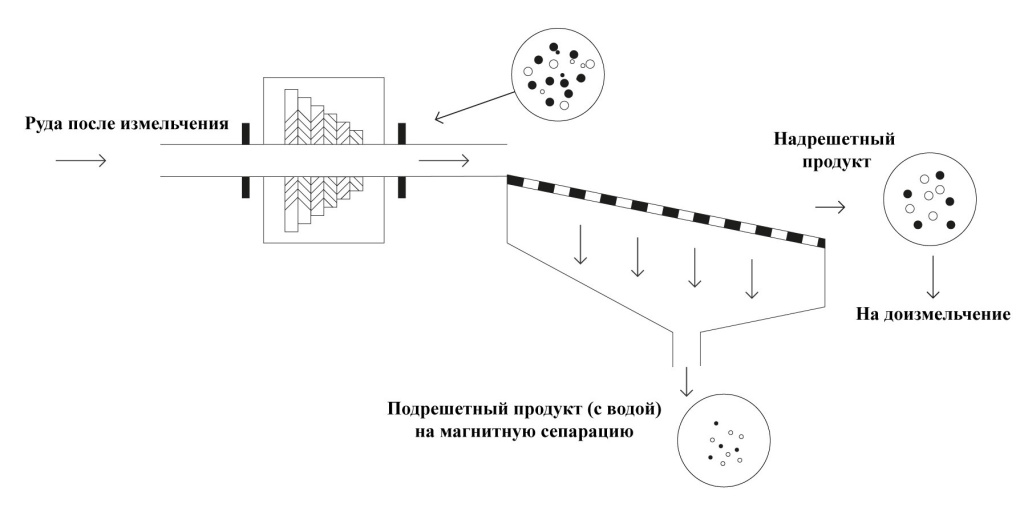

Эффективность работы классифицирующих аппаратов оказывает существенное влияние на эффективность работы энергоемких мельниц. Если перед классификацией установить размагничивание (рис. 7), то магнитные флокулы разрушатся и частицы будут делиться в классификаторе в соответствие со своими истинными размерами [8, 12, 13, 14].

Рис. 6. Схема классификации по крупности с размагничиванием

По опытным данным, применение размагничивания перед классификацией на магнетитовых рудах увеличивает эффективность классификации, как на грохотах тонкой классификации, так и гидроциклонах на 15 – 20 %, что позволяет повысить производительность измельчения на 10 – 15 %.

В источнике [8] приводятся результаты исследований, проведенных с целью определения степени влияния размагничивания перед гидроциклонами второй стадии измельчения на показатели процесса в Абагурском филиале ОАО «Евраз-руда». В результате исследований установлено, что применение размагничивания приводит к увеличению циркулирующей нагрузки мельницы на 82 % и ее удельной производительности на 13,7 %.

По данным источников [1, 10] на Качканарском ГОКе, перерабатывающим титаномагнетитовые руды, применение операции размагничивания посредством установки размагничивающих аппаратов, установленными перед операциями классификации по крупности (гидроциклонами и тонким грохочением) и фильтрованием концентрата позволяет успешно дефлокулировать частицы титаномагнетита. Это позволило снизить переизмельчение титаномагнетита и увеличить удельную производительность мельниц по классу –71 мкм.

Применение операции размагничивания перед фильтрованием

Еще одной важной операцией при обогащении магнетитовых и титано-магнетитовых руд является операция фильтрации концентратов. Фильтрация, несмотря на кажущуюся простоту, является сложным многоэтапным процессом, состоящим из намыва фильтруемой субстанции, её уплотнения и эвакуации влаги из кека.

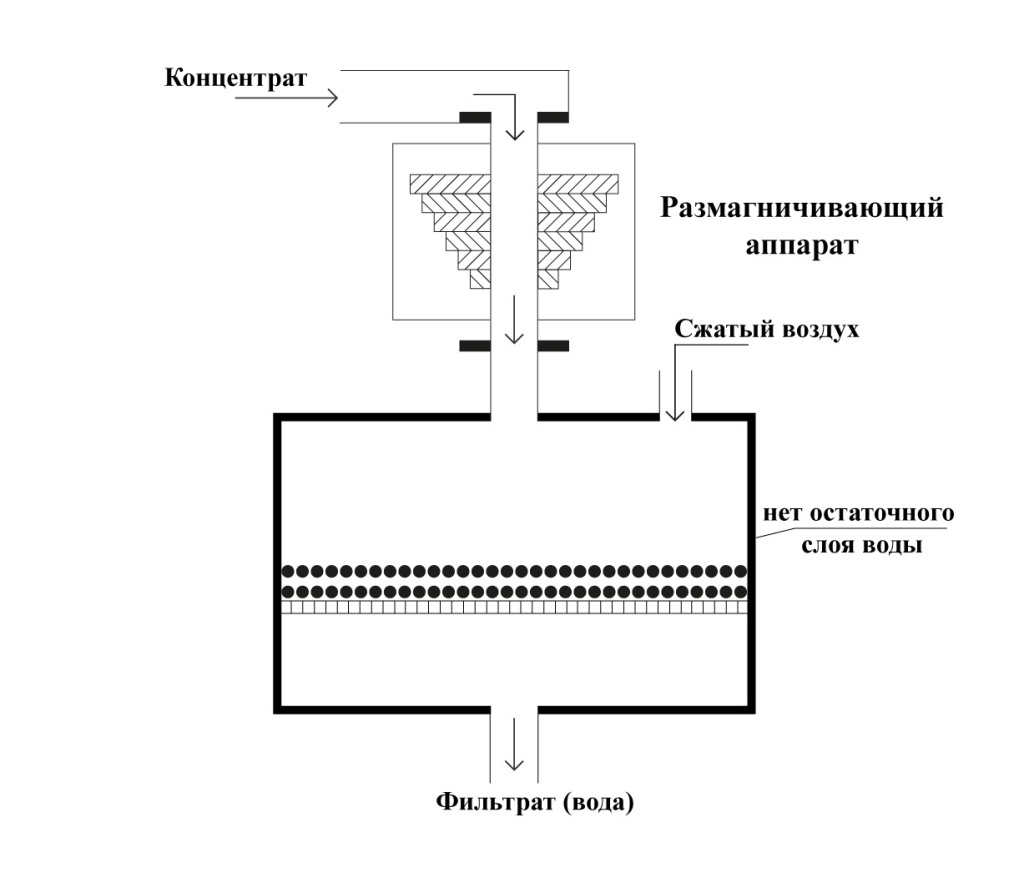

Влияние магнитной флокуляции и дефлокуляции на фильтрацию иллюстрируется рис. 7 и рис. 8.

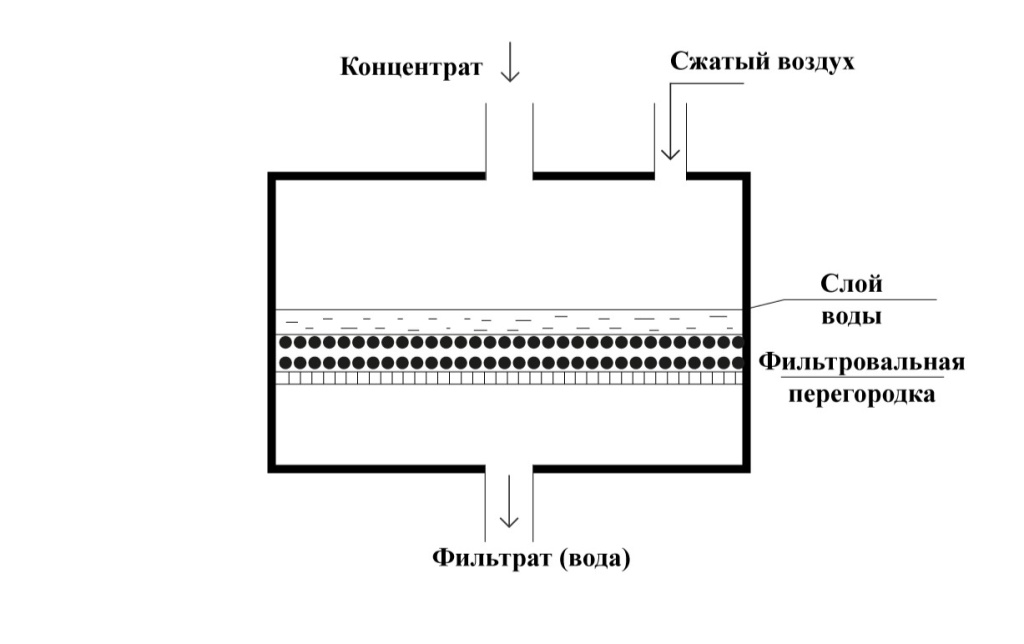

Рис. 7. Схема фильтрования магнетитового концентрата без размагничивания

Концентрат обогащения магнетитовых руд после последней стадии магнитной сепарации и магнитной дешламации представлен, в основном магнитными флокулами, в которых силы магнитного притяжения сближают магнитные частицы до такой степени, что взаимодействуют их гидратные слои, что приводит к плотной упаковке этих частиц в слое кека на фильтровальной перегородке как при гипербарическом, так и при вакуумном фильтровании. Взаимодействие гидратных слоев магнитных частиц обуславливает затруднение для перемещения влаги в промежутках между частицами, что усложняет процесс фильтрации [8]. Размагничивание магнетитового концентрата разрушает магнитные флокулы, что приводит к увеличению расстояния между частицами и ослабляет роль взаимодействия гидратных слоев частиц концентратов, способствуя удалению влаги вакуум-фильтром, что в свою очередь уменьшает энергозатраты на сушку концентрата. По данным практики, размагничивание магнетитовых концентратов перед фильтрацией позволяет снизить их влажность на 0,5 – 0,7 % абсолютных, что очень важно для железорудных концентратов.

Однако в силу многофакторности процесса фильтрации, выявление технологически предпочтительных режимов фильтрации в сочетании с операциями дефлокуляции требуют проведения тщательных экспериментов.

Рис. 8. Схема фильтрования магнетитового концентрата с размагничиванием

Необходимо отметить, что успешное применение операция размагничивания находит также при подготовке суспензий для гравитационных тяжёлосредных сепараторов с целью размагничивания магнетита и ферросилиция [11].

Успешные кейсы применения размагничивающих аппаратов на обогатительных предприятиях

В период с 2019 по 2024 гг. НПК «Механобр-техника» по заказу Стойленского ГОКа разработала и изготовила партию размагничивающих аппаратов с электромагнитными системами четырёх новых типоразмеров АР-300, АР-400, АР-450 и АР-500 для пульпопроводов диаметрами 300, 400, 450 и 500 мм соответственно. Они были установлены на напорных пульпопроводах перед операциями классификации в гидроциклонах. Для повышения коэффициента мощности и оптимизации работы системы электроснабжения фабрики каждый аппарат был укомплектован конденсаторной установкой. Промышленные испытания и последующая эксплуатация аппаратов показали значительное увеличение эффективности классификации. Это позволяет говорить о возможном применении таких аппаратов не только на предприятиях, перерабатывающих скарновые магнетитовые и титаномагнетитовые руды, но и на предприятиях по переработке магнетитовых (железистых) кварцитов. Внедрение размагничивающих аппаратов в схему обогатительной фабрики позволило ощутимо повысить эффективность классификации и увеличить содержание железа в концентрате с 67,9% до 68,1%, что в итоге позволило значительно повысить качество готовой продукции и производительность. Планируется, в год будет производиться на 83 тыс. тонн чугуна больше.

В 2021 г. НПК «Механобр-техника» разработала и поставила два размагничивающих аппарата АР-200 для одного из крупнейших угольных предприятий страны. Эти машины были изготовлены по новой технологии – аппараты имеют большую степень защиты от пыли и влаги. По просьбе заказчика, было разработано и поставлено два варианта исполнения размагничивающих аппаратов: горизонтальное и вертикальное.

В 2023 г. НПК «Механобр-техника» поставила на один из крупнейших горно-обогатительных комбинатов Казахстана два размагничивающих аппарата АР-200 в вертикальном исполнении для размагничивания сильномагнитных флокул с целью повышения эффективности операций тонкого грохочения на грохотах Derrick и получения более высоких технологических показателей по концентрату при обогащении железных руд, тем самым, позволив предприятию повысить эффективность производства и свои технико-экономические показатели.

Выводы

На основании проведённых исследований установлено:

-

На железорудных предприятиях и фабриках, использующих в своих технологиях регенерацию тяжелосредного гранулированного ферросилиция, целесообразно применять операцию размагничивания в отдельных звеньях технологических схем обогащения.

-

Установка размагничивающих аппаратов не требует существенных конструктивных изменений в уже действующие технологические схемы предприятий.

- Использование операции предварительного размагничивания повышает технологические показатели обогащения товарных концентратов, позволяя увеличить технико-экономические показатели горно-обогатительных предприятий.

В дополнение отметим, что Научно-производственная корпорация «Механобр-техника» разрабатывает, изготавливает и поставляет на рынок широкую и проверенную в эксплуатации гамму промышленных и лабораторных аппаратов для размагничивания ферромагнитных суспезний различного типа, а также оказывает консультационные услуги по их рациональному применению.

Рис. 10. Лабораторный и промышленные размагничивающие аппараты

Более налядно ознакомиться с влиянием эффекта магнитной флокуляции на процесс обогащения и классификации руд, содержащих ферромагнитные частицы, с подробным описанием процессов разрушения магнитных флокул и размагничивания суспензий с помощью размагничивающих аппаратов НПК «Механобр-техника», вы можете в нашем видео «Техника и технология размагничивания суспензий».

Авторы статьи:

Главный научный сотрудник, д.т.н., Арсентьев В.А

Руководитель отдела продаж, к.т.н., Мезенин А.О.

НПК «Механобр-техника» (АО)

Список литературы

-

Пелевин А.Е. Влияние магнитной флокуляции на результаты обогащения железосодержащих руд // Обогащение руд. 2021. № 4. С. 15-20.

-

Березняк А.А., Березняк Е.А., Алмейда А. Экспериментальные результаты классификации размагниченного магнетита // Вести Донецкого горного института. 2013. № 2. С.219-223.

-

Ломовцев Л. А., Нестерова Н. А., Дробченко Л. А. Магнитное обогащение сильномагнитных руд. М.: Недра, 1979. 235 с.

-

Кармазин В. В., Кармазин В. И. Магнитные, электрические и специальные методы обогащения полезных ископаемых. Т. 1. Магнитные и электрические методы обогащения полезных ископаемых. М.: Горная книга, 2012. 672 с.

-

Э.К. Якубайлик Э.К., Килин В.И., Чижик М.В., Ганженко И.М., Килин С.В. Изучение процессов намагничивания и размагничивания сильномагнитных руд методом цифровой фотографии // Известия высших учебных заведений. Чёрная металлургия. 2013. № 2. С. 5-11.

-

Davis C. W. Some Observations on the Movement and Demagnetization of Ferromagnetic Particles in Alternating Magnetic Fields // Physics 6. 1935. 184

-

Вайсберг Л. А., Дмитриев С. В., Мезенин А. О. Управляемые магнитные аномалии в технологиях переработки минерального сырья // Горный журнал. 2017. № 10. С. 26–32.

-

Ганженко И. М., Зарщикова Г. Г., Камалова Т. Б., Алексеева Л. А., Шестак Е. М., Якубайлик Э. К. Влияние размагничивания на процессы гидравлической классификации сильномагнитных руд // Обогащение руд. 2013. № 2. С. 13–16.

-

Пелевин А.Е. Технологии обогащения железных руд России и пути повышения их эффективности // Записки горного института. 2022. Т. 256. С. 579-592

-

Корнилков С. В., Дмитриев А. Н., Пелевин А. Е., Яковлев А. М. Раздельная переработка руд Гусевогорского месторождения // Горный журнал. 2016. № 5. С. 86–90.

-

Пелевин А.Е. Магнитные и электрические методы обогащения // УГГУ. Екатеринбург. Учебник. 2018.

-

Moraes M.N., Galery R., Mazzinghy D.B. A review of process models for wet fine classification with high frequency screens // Powder Technology. 2021. Vol. 394. Р. 525-532. DOI: 10.1016/j.powtec.2021.08.078

-

Dongdong Tang, Feiwang Wang, Huixin Dai, Mengyu Lu, Zhihui Gong. Influence of separation chamber shape in dry magnetic separator on the dispersion and separation of multiple magnetites. Minerals Engineering. 2021. Vol. 171. Is. 1. 107130. DOI: 10.1016/j.mineng.2021.107130.

-

Nienaber E.C., Auret L. Experimental modelling and plant simulation of spiral concentrators: Comparing response surface methodology and extended Holland-Batt models // Minerals Engineering. 2019. Vol. 141. № 105833

-

Аппараты размагничивающие. URL: https://mtspb.com/product/promyshlennoe-oborudovanie/apparaty-razmagnichivayushchie// (дата обращения: 19.03.2025).