Грохот — одно или несколько вибрационных сит (решёт) для разделения сыпучих материалов по размерам кусков или частиц (фракций).

Грохочению подвергают твердые полезные ископаемые, строительные материалы, абразивные материалы, твердое вторичное сырье, некоторые виды растительного сырья. Среди всех видов материалов, которые подвергаются грохочению, доминируют руды черных и цветных металлов и нерудные полезные ископаемые (уголь, граниты, известняки). По приближенной оценке, ежегодно в мире подвергают грохочению около 2 млрд. тонн твердого сырья.

Разделять по крупности сыпучие материалы, которые представлены частицами различного размера, необходимо для технических целей, когда требуется получить сырье определенного диапазона крупности (варианты «от и до», «не крупнее, чем», «не мельче, чем»). В простейшем варианте в результате грохочения на одном сите получают два продукта – крупный (надрешётный, верхний) и мелкий (подрешётный, нижний).

Операции грохочения, как правило, применяются в связке с процессами дробления (дезинтеграции).

Операции грохочения, как и другие методы сортировки по крупности, применяют в основном для решения следующих задач:

- Для выделения из потока дробленой (дезинтегрированной) горной массы фракции сырья определенной крупности, которая требуется для последующих технологических операций или для возврата крупной фракции на додрабливание (так называемый, замкнутый цикл дробления)

- Для выделения товарных продуктов заданных классов крупности. Например, для получения узких фракций крупности строительного щебня или абразивных материалов.

- Для разделения сырья на параллельные потоки и последующей переработкой материала различной крупности по разным технологиям. Практикуется, например, при обогащении руд редких металлов, алмазных руд, при глубокой переработке твердых промышленных и бытовых отходов.

Принцип работы грохотов

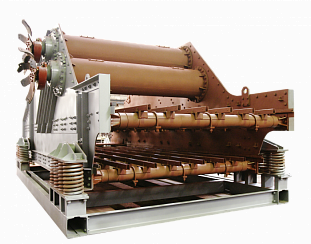

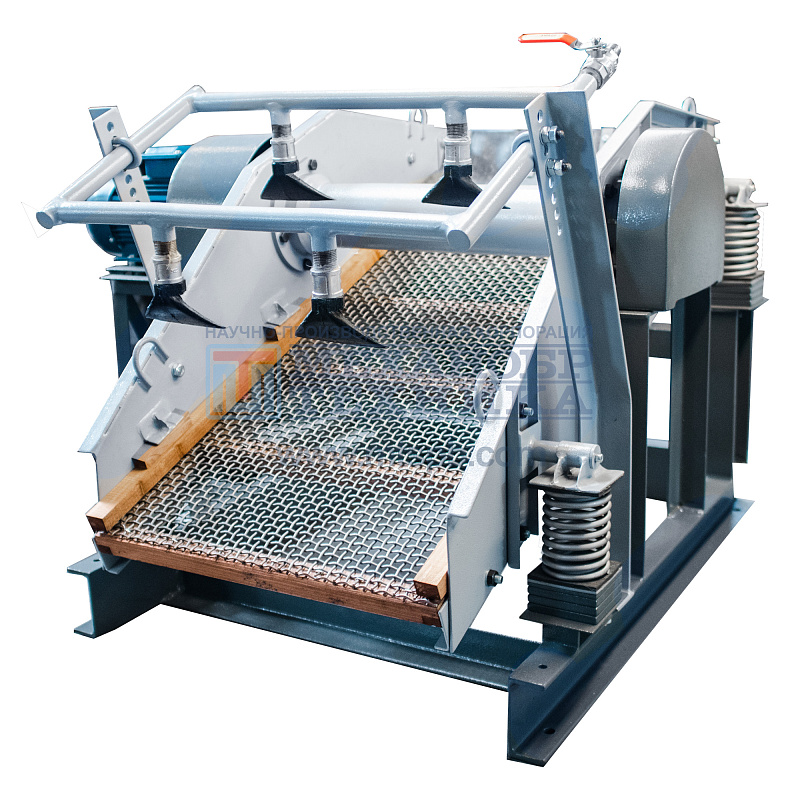

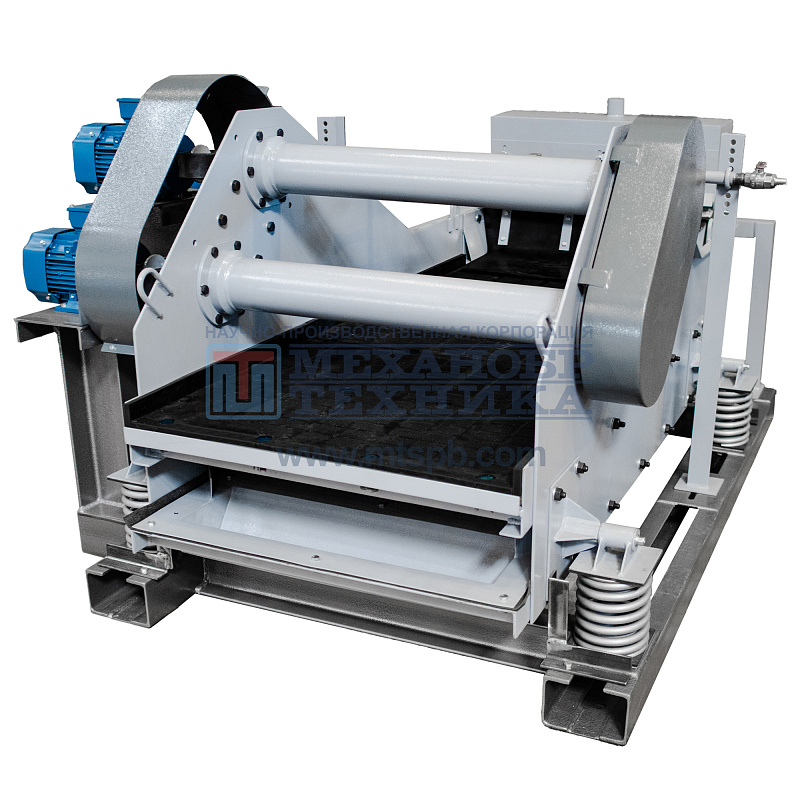

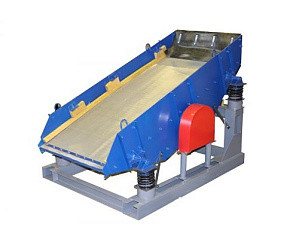

Процесс грохочения реализуют с применением специальных машин – грохотов. В горно-перерабатывающей промышленности самыми распространенными грохотами для классификации сухих материалов являются вибрационные машины на пружинных опорах с одной или несколькими прямоугольными просеивающими поверхностями (ситами), установленными в открытом со стороны разгрузки коробе. Если сит несколько, т.е. грохот многоситный, сита располагаются одно под другим, от крупного к мелкому. Вибрация короба обеспечивается дебалансными вибровозбудителями, которые крепятся на коробе грохота и приводятся в движение асинхронными электродвигателями. В настоящее время самой распространенной конструкцией вибрационных приводов (виброблоков) грохотов является посадка двигателя на одном валу с дебалансом. Обычной скоростью вращения двигателя вибропривода является 1000 об/мин., реже 1500 об/мин. Несмотря на то, что известных конструкций вибрационных грохотов существует множество, в современной практике горной промышленности массово используют два основных типа вибрационных грохотов, отличающихся типом колебаний.

Виды грохотов

Инерционные грохоты

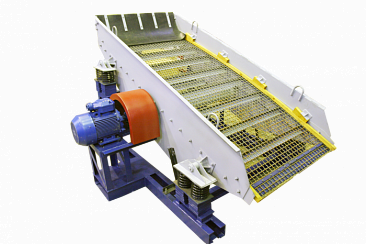

Первый, так называемый, инерционный тип грохотов оснащен одним виброприводом, сообщающим грохоту орбитальные колебания в вертикальной

плоскости. Для транспортировки материала по ситу короб инерционного грохота устанавливают под углом 7-17 град. к горизонту.

Cамобалансные грохоты

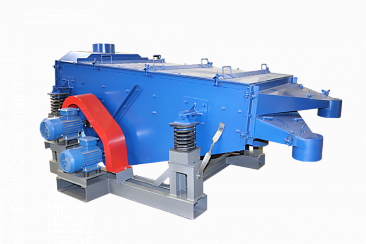

Второй тип грохотов, так называемый самобалансный или самосинхронизирующийся, оснащается двумя виброприводами, работающими в противофазе и создающими прямолинейные колебания короба. Это тип грохотов обеспечивает классификацию и одновременную транспортировку материала по ситу и поэтому может устанавливаться либо горизонтально, либо под небольшим углом к горизонту. Самобалансные грохоты обеспечивают несколько большую точность (эффективность) разделения по крупности и требуют меньшей конструктивной высоты для установки, чем инерционные грохоты, однако потребляют электроэнергии на 10-20% больше.

Для повышения эффективности грохочения руд, содержащих глинистые и мелкозернистые частицы, иногда применяют «мокрое» грохочение с использованием большого количества воды, подаваемой на сито. При этом надо решать проблемы последующего обезвоживания продуктов грохочения и повторного использования воды.

Существует много типов просеивающих поверхностей вибрационных грохотов. Самыми распространенными являются сита с квадратными или прямоугольными отверстиями (ячейками). Сита являются быстро изнашивающимся элементами конструкции грохота. Поэтому их изготавливают из

износостойких материалов:

- из стали;

- из стали, футерованной резиной;

- из специальных сортов полиуретана.

Износостойкость сит растет в приведенном ряду от стали к полиуретану, также в этом ряду растет стоимость сит.

Современные вибрационные грохоты способны перерабатывать сырье крупностью от 300 мм до 0,3 мм. Площадь сит промышленных грохотов варьируется от 0,5 до 20 кв.м. Производительность грохотов в зависимости от их типоразмера и свойств перерабатываемого сырья составляет от 0,3 до 1200 т/час по исходному питанию.

НПК «Механобр-техника» предлагает к поставке грохоты различной конструкции, производительности и площади просеивающей поверхности. Использование большого опыта в производстве агрегатов для грохочения позволяет нам создавать машины, которые отличаются от представленных на российском рынке аналогов более высокой эффективностью работы, длительным межремонтным периодом. Многие вибрационные грохоты нашего производства являются единственными в своем роде устройствами, позволяющими решать сложные задачи. Со всеми типоразмерами грохотов можно ознакомиться в Каталоге оборудования.

Литература:

Перов В.А., Андреев Е.Е., Биленко Л.Ф. Дробление, измельчение, грохочение полезных ископаемых. - М.: Недра, 1990, 300 с.

Вайсберг Л.А., Рубисов Д.Г.: Вибрационное грохочение сыпучих материалов. – Механобр, 1994. - 47 с.

Вайсберг Л.А., Картавый А.Н., Коровников А.Н. Просеивающие поверхности грохотов. - СПб.: ВСЕГЕИ, 2005. 252 с. ISNB 5-8198-0074-5.

Блехман И.И. Теория вибрационных процессов и устройств. – СПб., ИД «Руда и Металлы», 2013. – 640 с. ISBN 978-5-98191-074-6.

Федотов К.В., Никольская Н.И. Проектирование обогатительных фабрик. - М.: Горная книга, 2012. - 366 с. ISBN 978-5-98672-282-5.

Пелевин А.Е. Вероятность прохождения частиц через сито и процесс сегрегации на вибрационном грохоте // Известия вузов. Горный журнал. – 2011, № 1, с. 119-129. ISSN 0536-1028.

Вайсберг Л.А., Устинов И.Д. Промышленное и лабораторное оборудование для обогащения природного и техногенного сырья // Обогащение руд, 2010, № 5, с. 25-28. ISSN 0202-3776.

Иванов К.С., Карапетян К.Г., Устинов И.Д. Влияние факторов вещественного состава сырья на показатели вибрационного грохочения // Маркшейдерия и недропользование, 2013, № 2, с. 25-29. ISSN 2079-3332.

Вайсберг Л.А., Иванов К.С., Мельников А.Е. Совершенствование подходов к математическому моделированию процесса вибрационного грохочения // Обогащение руд, 2013, № 2, с. 22-26. ISSN 0202-3776.

.png)