Дроблению подвергают твердые полезные ископаемые, строительные материалы, химическое сырье, абразивные материалы, твердое вторичное сырье, некоторые виды растительного сырья. Среди всех видов сырья, которое подвергается дроблению, доминируют руды черных и цветных металлов и нерудные полезные ископаемые (уголь, граниты, известняки). По приближенной оценке, ежегодно в мире подвергают дроблению 2,5 - 3 млрд. тонн твердого сырья.

Очевидно, что дробить твердое сырье необходимо для получения из него кусков меньшей крупности по сравнению с исходным материалом, поскольку изначально этот материал, например добытая в карьере руда, может быть весьма крупным – с кусками размером до 1-1,5 м.

Операции дробления, как правило, применяют в связке с процессами классификации по крупности (грохочением) твердого сырья.

Операции дробления, как и другие методы дезинтеграции, применяют в основном для решения следующих задач:

- Для последовательного уменьшения крупности полезных ископаемых до размеров 3-15 мм перед операциями тонкого измельчения и обогащения полезных ископаемых.

- Для получения сырья той крупности, которая необходима непосредственным потребителям, например, при производстве строительного щебня, абразивных материалов, а также при подготовке твердых видов топлива и компонентов металлургической шихты.

- Для подготовки твердых промышленных и бытовых отходов к операциям их глубокой переработки на вторичные продукты.

- Процесс дробления осуществляют с применением специальных машин – дробилок. Материал разрушается в дробилках в результате приложения сил сжатия, сдвига, удара или их комбинации.

Щековые дробилки

Одни из самых старых типов дробилок, применяемых до сих пор – дробилки щековые (ДЩ). Дробление в них осуществляется преимущественно за счет сил сжатия. Конструкция ДЩ; характеризуется простотой и надежностью в эксплуатации. Дробильный узел ЩД состоит из неподвижной и подвижной плит (щек). Последняя осуществляет возвратно-поступательные движения (качания) в сужающемся книзу пространстве. Несколько более сложные модификации щековых дробилок – дробилки со сложным движением щеки (ЩДС) сочетают возвратно-поступательные и эллиптические колебания щеки, что облегчает транспортировку материала вниз по дробящей камере и, кроме того, обеспечивает приложение к дробимому материалу комбинаций усилий сжатия и сдвига, улучшая энергоэффективность процесса дробления.

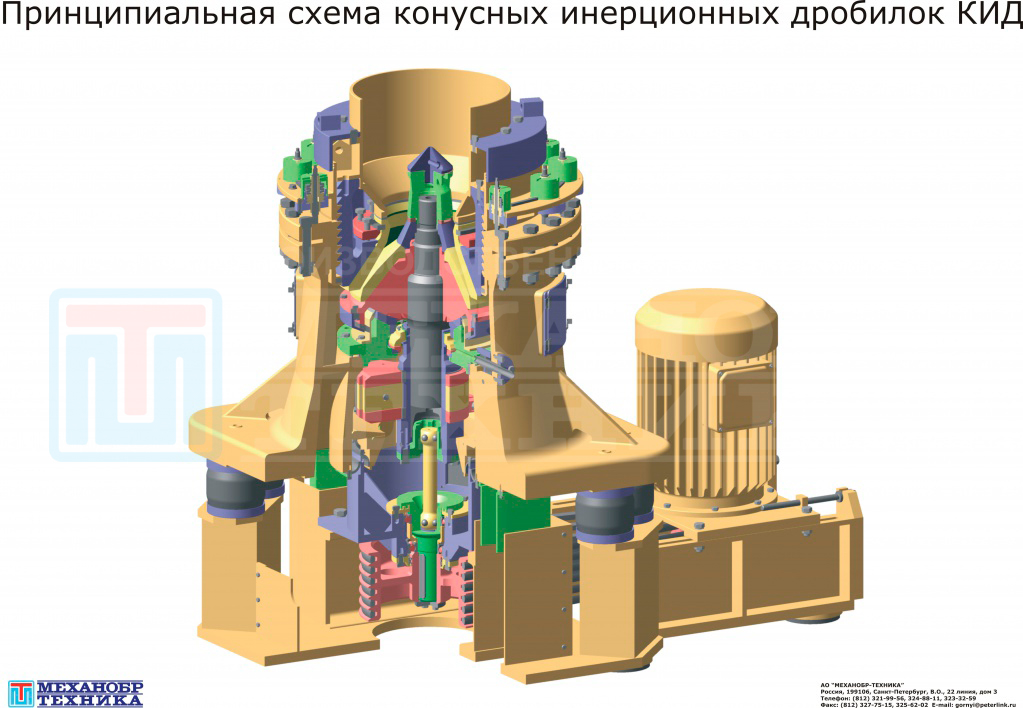

Конусные дробилки

Другой распространенный тип дробилок – конусные дробилки (КД). Дробление в КД осуществляется за счет приложения сил сжатия и частично сдвига,

формируемых в дробящей камере конусной формы, внутри которой совершает «обкатывание» пространства дробящий конус, подвешенный в своей верхней точке, и приводимый в движение посредством эксцентрикового механизма, расположенного под нижней кромкой дробящего конуса.В горно-перерабатывающей промышленности свыше 90% всех применяемых дробилок – это щековые и конусные дробилки. Принципиальной особенностью дробления в ДЩ и КД – это их ограниченные возможности по степени сокращения крупности дробимого материала. Обычно степень сокращения в них не превышает 4-5. Поэтому в традиционных схемах рудоподготовки используют три, а иногда четыре последовательные стадии дробления.

Сравнительно новыми энергоэффективными принципами дробления полезных ископаемых, реализующими принципы разрушения материала; за счет усилий сдвига и частично сжатия, являются дезинтеграция в конусных вибрационных (инерционных) дробилках типа КИД и в пресс-валковых дробилках высокого давления. В таких дробилках можно добиться степени сокращении крупности материала в 5-10 раз. Таким образом, иногда удается заменить две стадии дробления или стадию дробления и измельчения на одну технологическую операцию, или существенно понизить среднюю крупность мелкодробленого материала.

Молотковые дробилки

Для дробления менее прочного материала, чем массивное рудное сырье, или для дробления неоднородного материала применяют роторные дробилки. Самым распространенный тип быстроходных роторных дробилок это молотковые дробилки (МД), у которых дробящими элементами являются свободно подвешенные на горизонтальном валу пластинчатые била (молотки), изготовленные из ударно-прочных сортов стали. МД применяют для дробления сравнительно мягких горных пород – гипса, известняка, или для дробления различных типов твердых бытовых отходов. Тихоходные роторные дробилки представлены преимущественно зубчатыми машинами, используемыми для разрушения, например, фрагментов отходов железобетона или старых автомобильных покрышек.

Дробление твердого сырья, в частности полезных ископаемых, это весьма энергозатратный процесс. Кроме того, дробилки в ходе эксплуатации нуждаются в систематической замене изношенных металлических футеровок и дробящих элементов.

Литература

- Перов В.А., Андреев Е.Е., Биленко Л.Ф. Дробление, измельчение, грохочение полезных ископаемых. - М.: Недра, 1990. - 300 с.

- Вайсберг Л.А., Зарогатский Л.П., Туркин В.Я. Вибрационные дробилки. Основы расчета, проектирования и технологического применения / Ред. Л.А. Вайсберг СПб.: ВСЕГЕИ. 2004. - 306 с. ISNB 93761-061-X

- Вайсберг Л.А., Картавый А.Н., Коровников А.Н. Просеивающие поверхности грохотов. - СПб.: ВСЕГЕИ. 2005. - 252 с. ISNB 5-8198-0074-5

- Федотов К.В., Никольская Н.И. Проектирование обогатительных фабрик. - М.: Горная книга, 2012. - 366 с. ISBN 978-5-98672-282-5

- Блехман И.И. Теория вибрационных процессов и устройств. – СПб., ИД «Руда и Металлы», 2013. – 640 с. ISBN 978-5-98191-074-6

- Вайсберг Л.А., Устинов И.Д. Промышленное и лабораторное оборудование для обогащения природного и техногенного сырья // Обогащение руд, 2010, № 5, с. 25-28. ISSN 0202-3776